- Autor Curtis Blomfield [email protected].

- Public 2023-12-16 21:28.

- Ostatnio zmodyfikowany 2025-01-24 09:07.

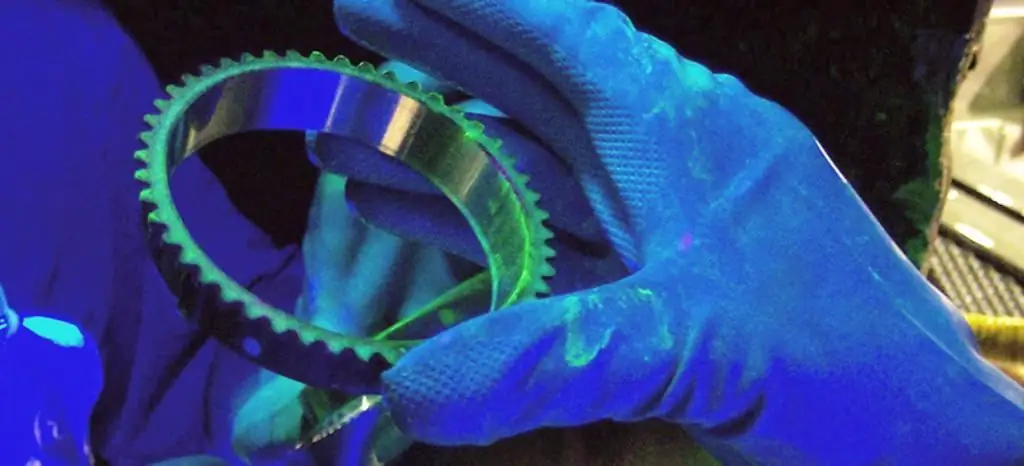

Defektoskopia kapilarna to metoda polegająca na wnikaniu określonych składników cieczy w defekt powierzchniowy produktu pod wpływem ciśnienia kapilarnego. W rezultacie kontrast światła i koloru wadliwych obszarów wzrasta w stosunku do nieuszkodzonych.

Wskazania do tej procedury

Wykrywanie wad kapilarnych (czyli inspekcja kapilarna) jest przeznaczone do wykrywania i kontrolowania niewidocznych lub ledwo widocznych gołym okiem defektów przelotowych i powierzchniowych. Mowa o pęknięciach, porach, braku penetracji, korozji międzykrystalicznej, muszlach, przetokach i tak dalej.

Metody tej procedury

W większości sytuacji wymagania techniczne muszą wykryć tak małe defekty, że prawie niemożliwe jest ich zauważenie w procesie oględzin gołym okiem. Zastosowanie optycznego urządzenia pomiarowego, na przykładszkło powiększające lub mikroskop, nie pozwala na wykrycie wady powierzchni ze względu na niewystarczający kontrast obrazu na tle metali oraz małe pole widzenia przy dużym powiększeniu. W takich przypadkach stosowana jest technika kontroli kapilarnej.

W ramach badania próbki kontrolnej do wykrywania wad kapilarnych, ciecze wskaźnikowe mogą przenikać do wnęk nieciągłości przelotowych i powierzchniowych w materiale obiektów kontrolnych. A utworzone ślady wskaźnikowe są rejestrowane wizualnie lub za pomocą przetwornika. Kontrola techniką kapilarną odbywa się zgodnie z GOST „Techniki kapilarne. Ogólne wymagania.”

Obecność ubytku jest warunkiem wstępnym

Warunkiem koniecznym do wykrycia wad nieciągłości materiału techniką kapilarną jest obecność wnęki wolnej od zanieczyszczeń i innych substancji, które mają dostęp do głębokości propagacji i powierzchni obiektów znacznie przekraczających całkowity otwór szerokość.

Metody wykrywania wad kapilarnych dzielą się na podstawowe, wykorzystujące zjawiska kapilarne, oraz kombinowane, polegające na połączeniu dwóch lub więcej metod badań nieniszczących, różniących się istotą fizyczną. Jedną z tych metod jest inspekcja kapilarna (lub innymi słowy wykrywanie wad kapilarnych).

Miejsce docelowe

Wykrywanie wad kapilarnych (tj. kontrola kapilarna) jest przeznaczone do manifestacji niewidocznych lub słabo widocznych gołym okiem przez i powierzchniowych wad obiektówkontrola. Technika ta pozwala określić ich położenie, zasięg i orientację na powierzchni.

Kapilarne metody badań nieniszczących opierają się na kapilarnej penetracji cieczy wskaźnikowej do wnęki powierzchni i przez materiał obiektu. W ramach zastosowania tej techniki utworzone ślady wskaźnikowe są rejestrowane wizualnie lub za pomocą przetwornika.

Zasady kontroli

Technika testowania kapilarnego służy do kontroli obiektów o dowolnym rozmiarze i kształcie, które są wykonane z metali nieżelaznych i żelaznych, stali stopowej, żeliwa, powłok metalowych, tworzyw sztucznych i tak dalej. Materiały takie jak szkło i ceramika znajdują również zastosowanie w energetyce, technologii rakietowej, lotnictwie i przemyśle stoczniowym. Metoda ta ma również zastosowanie m.in. w budowie reaktorów jądrowych, w przemyśle chemicznym, z zakresu metalurgii, motoryzacji, elektrotechniki, budowy maszyn, odlewnictwa, tłoczenia, oprzyrządowania i innych. W przypadku niektórych produktów i materiałów ta technika jest jedynym sposobem określenia przydatności części lub instalacji do pracy.

Defektoskopia kapilarna stosowana jest również do badań nieniszczących obiektów wykonanych z materiału ferromagnetycznego, gdy ich właściwości magnetyczne, kształt, rodzaj i lokalizacja wady nie pozwalają na osiągnięcie czułości wymaganej przez GOST przy użyciu metoda cząstek i technologia testowania cząstek magnetycznych.

NiezbędneWarunkiem wykrycia wad takich jak nieciągłości materiału metodami kapilarnymi jest obecność ubytków wolnych od wszelkiego rodzaju zanieczyszczeń i innych substancji mających dostęp do powierzchni obiektów, a ponadto głębokość propagacji, która znacznie przekracza szerokość ich otwarcia. Kontrola kapilarna jest również wykorzystywana do wykrywania nieszczelności w połączeniu z innymi metodami oraz do monitorowania obiektów podczas pracy.

Co oznacza wykrywanie wad kapilarnych spoin? Zostanie to omówione później.

Spoiny

Ta metoda wykrywania wad jest znana ludzkości od bardzo dawna. Z całą pewnością można powiedzieć, że już w średniowieczu rzemieślnicy wykorzystywali go do wykrywania niewidocznych gołym okiem pęknięć powierzchniowych na różnych produktach. Nadaje się również do przeprowadzania kontroli spoin.

W celu przeprowadzenia wykrywania wad kolorystycznych metodą kapilarną przygotowaną część zanurza się w specjalnym kolorowym roztworze, który często nazywany jest penetrantem. W tym roztworze część trzyma się przez pięć do dziesięciu minut, a następnie myje w zimnej wodzie. Po zakończeniu mycia na kontrolowaną powierzchnię nakłada się cienką warstwę białej farby, może to być również glina. Suszenie, roztwór jest wchłaniany, a część jest malowana. W obszarze wady pojawia się wyraźnie widoczny wzór.

Korzyści z tej techniki

Taka technika wykrywania wad spoin stała się dość powszechna, ponieważma wiele różnych ważnych zalet. Nie ma potrzeby stosowania skomplikowanego sprzętu. Wszystkie wymagane materiały są zwykle dość tanie i można je kupić w standardowym sklepie z narzędziami.

Badanie zwykle nie trwa zbyt długo. Tym samym oznacza to, że taką technologię można zastosować nawet w masowej produkcji. Nie ma znaczenia, z czego wykonana jest próbka do wykrywania wad kapilarnych. Może to być na przykład żeliwo lub stal, a także stopy metali nieżelaznych i nieżelaznych, różne tworzywa sztuczne, a nawet ceramika.

Ta technika jest dość dokładna, ponieważ pozwala zidentyfikować pęknięcia o wielkości jednego mikrona. Proces wykrywania wad kolorystycznych jest dość prosty i może go opanować nawet zwykła osoba, która nie ma specjalnych umiejętności. Oczywiście istnieją różne wady, które ograniczają stosowanie takich metod kontroli jakości spoin. Warto zauważyć, że może wystąpić niemożność wykrycia ukrytej wady i pęknięć, które nie wychodzą na powierzchnię. Jest to ważne w sytuacjach, w których ogólne wymagania wytrzymałościowe są szczególnie wysokie.

Bezpośrednio przed rozpoczęciem przeglądu części muszą być dokładnie oczyszczone z brudu i tłuszczu. To na tym etapie mogą pojawić się najpoważniejsze problemy. Jednak będą musiały zostać rozwiązane, ponieważ w przeciwnym razie dokładność uzyskanego wyniku może budzić duże wątpliwości. Biorąc pod uwagę to nieporęczneelementy konstrukcji spawanej, takie jak gazociąg czy rama budowlana, nie mogą być umieszczane w zbiorniku z penetrantem, podczas budowy wykrywanie defektów kolorystycznych jest bardzo ograniczone.

Aby zagwarantować wykrycie defektów, krótkotrwałe zanurzenie próbki kontrolnej w celu wykrywania wad kapilarnych w roztworze niestety nie wystarcza. Zgodnie z zaleceniami, okres takiej kąpieli powinien wynosić około trzydziestu minut, dlatego zaleca się stosowanie prostej techniki wyłącznie do selektywnej kontroli.

Programista do wykrywania wad kapilarnych

Procesy kontrolne rozpoczynają się po zakończeniu pracy programisty i trwają około trzydziestu minut. Obecność nasycenia kolorów wskazuje na wielkość wady. Im niższa koncentracja koloru, tym mniejszy rozmiar wadliwego obszaru. Bardziej nasycona gamma może pojawić się głównie w głębokich pęknięciach. Po zakończeniu kontroli należy koniecznie usunąć wywoływacz wodą lub specjalnym środkiem czyszczącym.

Dzięki działaniu penetranta uzyskuje się całkowitą penetrację w najbardziej niedostępne obszary defektów. A wywoływacz, który został nałożony na powierzchnię produktu, zapewnia dokładne rozpuszczenie barwnika znajdującego się w wewnętrznej wnęce. Ten proces pozwala w pełni zrozumieć, gdzie znajdują się wadliwe obszary. Na tym tle pojawia się barwna smuga, która ma wygląd liniowy, celowo wskazując pęknięcie, rysę lub pory.

Costosowane są materiały do wykrywania wad kapilarnych?

Materiały: penetrant

W procesie wykrywania wad używany jest penetrant. Jest to materiał, który posiada właściwości bezbłędnego efektu kapilarnego, który ma zdolność wnikania w nieciągłe odcinki produktu, a dodatkowo posiada właściwość znajdowania wymaganych wad. Penetrant w swoim składzie posiada substancje, które posiadają preparaty barwiące lub dodatkowe dodatki luminescencyjne. Takie elementy są doskonałym ogniwem pomocniczym w wykrywaniu wszelkiego rodzaju pęknięć i obszarów wadliwych.

Zestaw do wykrywania wad kapilarnych

Produkty wymagane do wykrywania wad kolorystycznych to przede wszystkim materiały luminescencyjne marki Ziglo. Zestawy potrzebne do kontroli kapilarnej to Magnaflux, Sherwin i Helling. Pistolety natryskowe są również używane wraz z pistoletami hydropneumatycznymi, urządzeniami do oświetlenia ultrafioletowego, panelami testowymi, a także materiałami kontrolnymi używanymi do wykrywania wad kolorystycznych.

Przydatne wskazówki

Kolor barwnika zwykle nie jest zbyt ważny. Najważniejsze, że różni się kontrastem. Obecny GOST wyraźnie standaryzuje stopień oświetlenia w ramach wykrywania wad. Dopuszcza się również stosowanie farb luminescencyjnych, a do podświetleń zaleca się stosowanie źródła światła z nieprześwitującym odbłyśnikiem. WW niektórych sytuacjach część jest podgrzewana, aby uzyskać wyraźniejszy obraz.

Oczywiście nie wszyscy ludzie mają wzrok, który pozwala zobaczyć nawet jasne kolorowe linie o grubości zaledwie kilku mikronów. I w związku z tym podczas pracy ze standardami dozwolone jest użycie lupy, a nawet mikroskopu. Należy również dodać, że za pomocą metody wykrywania wad kolorystycznych można nie tylko sprawdzić jakość spoiny, ale również łatwo wykryć połączenia części ciasno do siebie dopasowanych. Może to być niezwykle ważne w sytuacjach, w których musisz spróbować zdemontować urządzenia różniące się nieznaną konstrukcją.